Web-valikko

Tuotehaku

Kieli

Poistu valikosta

Harppaus eteenpäin putkien kumitiivisteiden valmistusprosessissa: eikö tämä ole vankka tuki putkijärjestelmän turvallisuudelle?

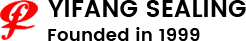

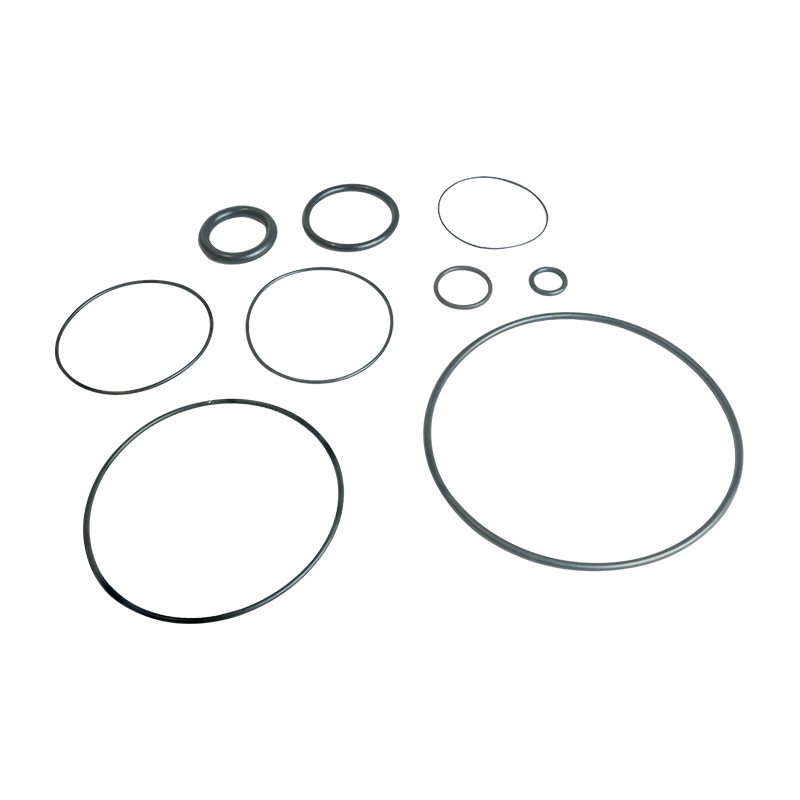

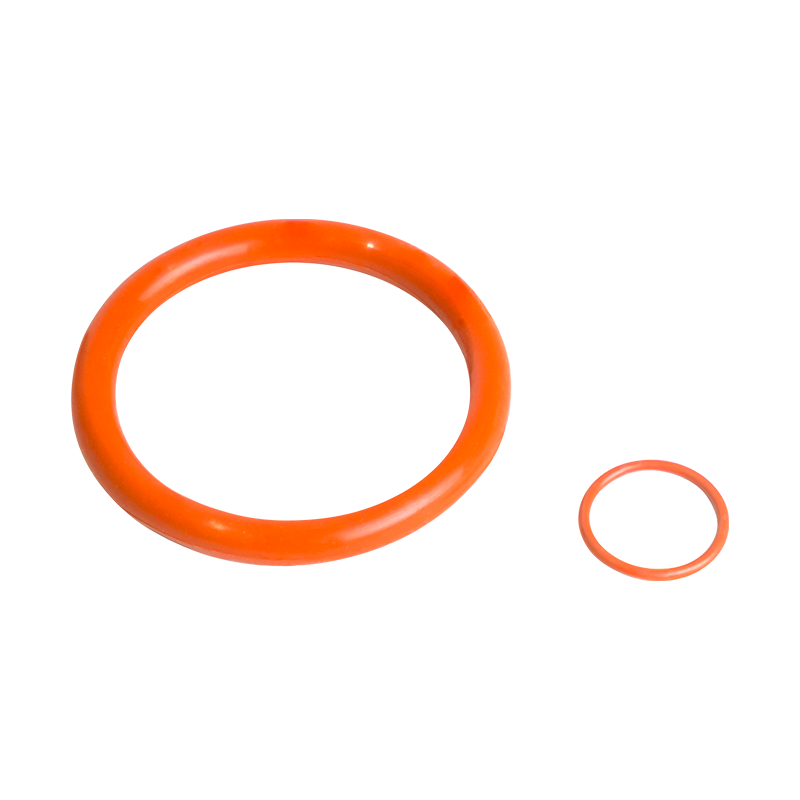

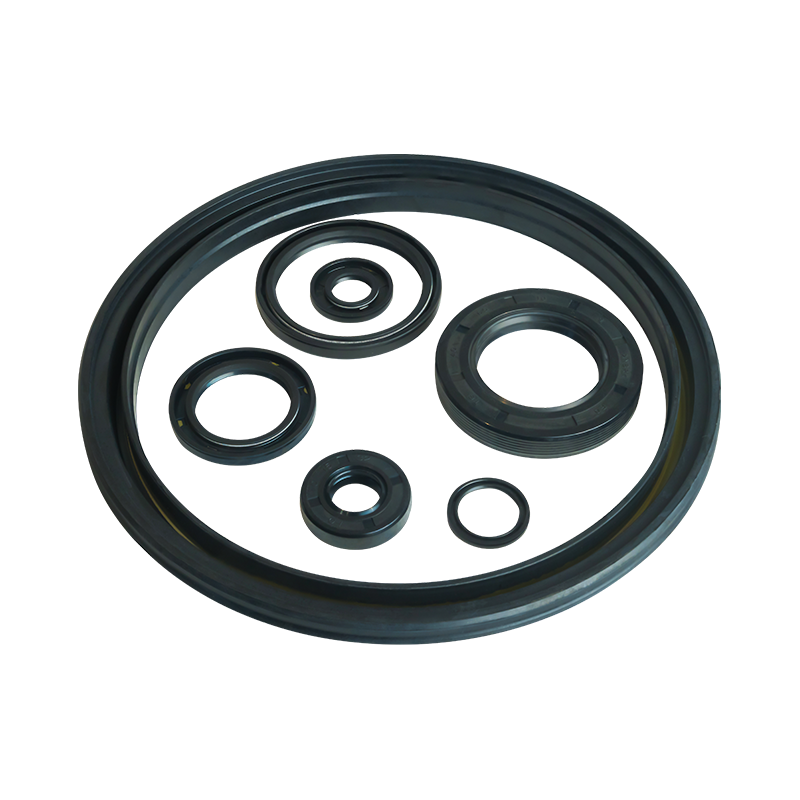

Nykyaikaisessa teollisuudessa ja infrastruktuurissa putkijärjestelmät ovat keskeisessä asemassa. Putkiliitoksen ydinkomponenttina kumitiivisterenkaiden valmistusprosessin läpimurrot liittyvät suoraan putkijärjestelmän turvallisuuteen, luotettavuuteen ja käyttötehokkuuteen.

Perinteisesti valmistus putken kumitiivisteet perustuu pääasiassa manuaaliseen käyttöön ja yksinkertaisiin mekaanisiin laitteisiin. Tällä tuotantomenetelmällä on monia rajoituksia, kuten alhainen tuotannon tehokkuus, epävakaa tuotteen laatu ja korkeat työvoimakustannukset. Perinteisiä prosesseja on usein vaikea selviytyä varsinkin monimutkaisten muotojen ja korkeita tarkkuusvaatimuksia omaavien tiivistysrenkaiden edessä, mikä johtaa tuotteisiin, joita on vaikea vastata markkinoiden kysyntään.

Perinteisten prosessien rajoitusten voittamiseksi ja kumitiivisterenkaiden tuotannon tehokkuuden ja tuotteen laadun parantamiseksi valmistusprosessissa on tehty useita suuria läpimurtoja. Industrial 4.0 -aikakauden myötä automatisoituja tuotantolinjoja on käytetty laajalti kumitiivisterenkaiden valmistuksessa. Näillä tuotantolinjoilla on integroitu edistyneet robottivarret, älykkäät anturit, ohjausjärjestelmät ja muut korkean teknologian laitteet saavuttaakseen täyden automatisoinnin raaka-aineen toimituksesta valmiiden tuotteiden pakkaamiseen. Automatisoitujen tuotantolinjojen käyttöönotto ei ainoastaan paranna merkittävästi tuotannon tehokkuutta, vaan myös alentaa merkittävästi työvoimakustannuksia ja vähentää inhimillisten tekijöiden vaikutusta tuotteiden laatuun.

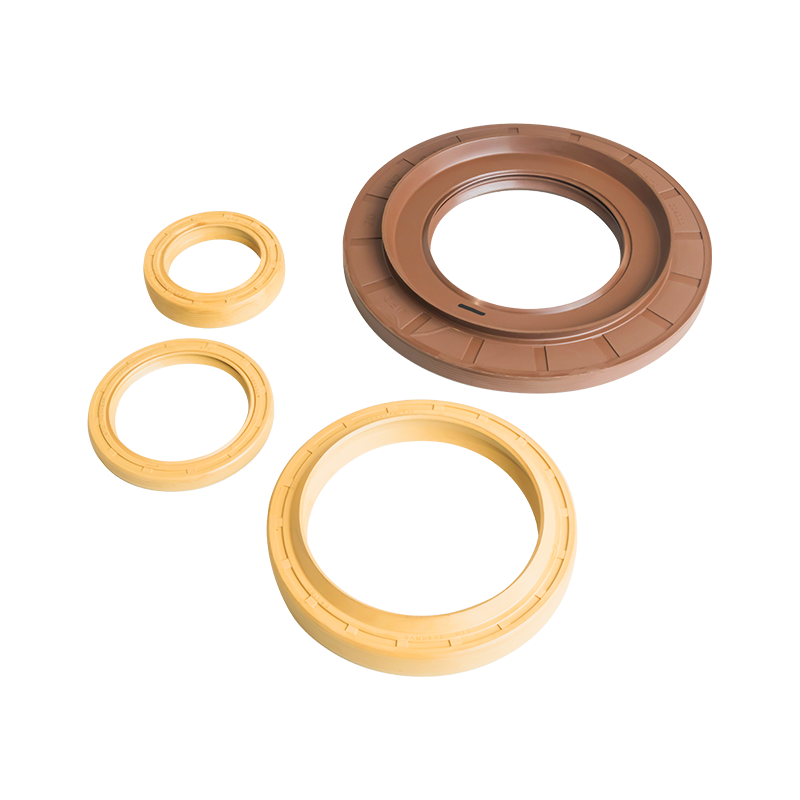

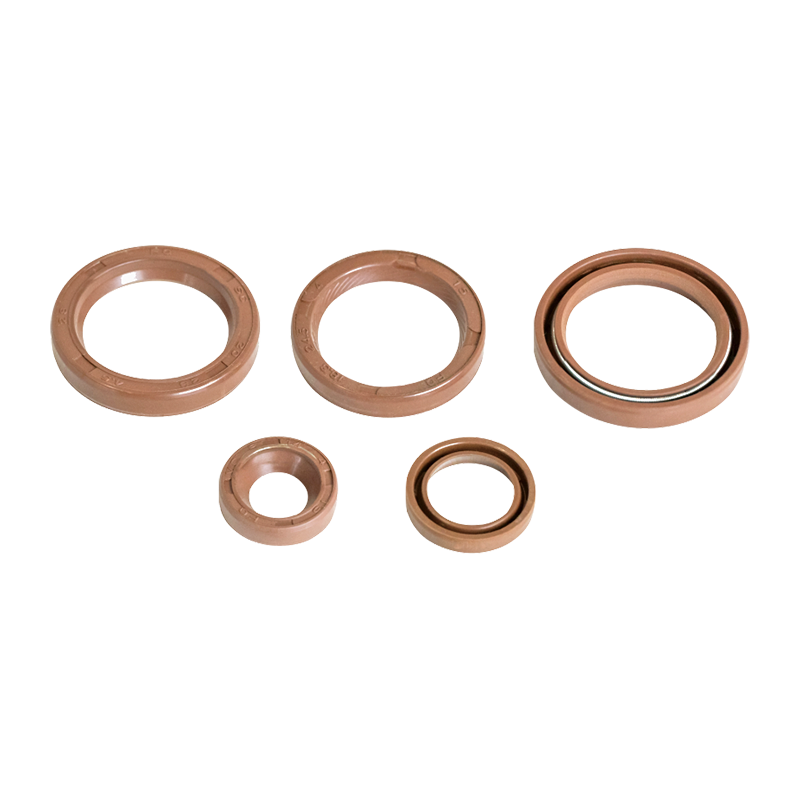

Ruiskuvalu on yksi ydinprosesseista putkien kumitiivisteiden valmistuksessa. Tarkkuusruiskuvalutekniikan jatkuvan kehityksen myötä nykypäivän ruiskuvalukoneet voivat ohjata tarkasti parametreja, kuten ruiskutuspainetta, lämpötilaa, nopeutta jne., jotta kumimateriaali virtaa tasaisesti ja täyttyy täysin muottiin. Tämä tekniikka tekee valmistetuista tiivisterenkaista tarkkoja, muodoltaan monimutkaisia ja korkealaatuisia, mikä parantaa huomattavasti tuotteen tiivistyskykyä ja kestävyyttä.

Vulkanointi on keskeinen lenkki putken kumitiivisteen valmistusprosessissa. Perinteisissä vulkanointiprosesseissa on ongelmia, kuten pitkä vulkanointiaika, korkea energiankulutus ja epävakaa tuotteen laatu. Nykyaikaiset vulkanointiprosessit lyhentävät tehokkaasti vulkanointiaikaa, vähentävät energiankulutusta ja parantavat tuotteiden vulkanoinnin tasaisuutta ja fysikaalisia ominaisuuksia ottamalla käyttöön kehittyneitä vulkanointilaitteita ja prosessiparametrien optimointitekniikoita, kuten korkean lämpötilan nopeaa vulkanointia ja segmentoitua vulkanointia.

Älykkäällä laadunvalvonnalla on myös tärkeä rooli valmistusprosessien läpimurtossa. Nykyaikaiset kumitiivisterenkaiden valmistajat ovat saavuttaneet tuotantoprosessin jokaisen linkin reaaliaikaisen seurannan ja data-analyysin ottamalla käyttöön älykkäitä tunnistusjärjestelmiä ja big data -analyysitekniikoita. Nämä järjestelmät voivat nopeasti havaita ja käsitellä epänormaalit tilanteet tuotannossa varmistaakseen tuotteiden laadun yhdenmukaisuuden ja vakauden. Samalla big data -analyysi tarjoaa myös arvokasta tuotantodatatukea yrityksille, mikä auttaa yrityksiä optimoimaan tuotantoprosesseja ja parantamaan tuotannon tehokkuutta.

Valmistusteknologian läpimurrossa ympäristönsuojelu ja kestävä kehitys ovat myös tärkeitä näkökohtia, joita ei voida sivuuttaa. Nykyaikaiset kumitiivisterenkaiden valmistajat keskittyvät käyttämään ympäristöystävällisiä materiaaleja ja tuotantoprosesseja vähentääkseen ympäristövaikutuksia.

Putkilinjan kumitiivisterenkaiden valmistustekniikan läpimurto on monipuolinen ja monitasoinen. Tulevaisuudessa tieteen ja teknologian jatkuvan kehityksen ja markkinakysynnän jatkuvien muutosten myötä kumitiivisterenkaiden valmistusprosessi tuo lisää innovaatioita ja läpimurtoja, mikä antaa vanhemman takuun putkijärjestelmän turvalliselle ja luotettavalle toiminnalle.

Pysy ajan tasalla kaikista uusimmista tuotteistamme

- Osoite: No. 6 Yangsha Road, Chengbei Industrial Park, Huilong Town, Qidong City, Jiangsu Province, Kiina

- Puhelin: +86-13906283641+86-18934546679

- Faksi: +86-0513-83698022

- Sähköposti: [email protected]