Web-valikko

Tuotehaku

Kieli

Poistu valikosta

Kuinka optimoida kumikaava parantaaksesi sähkötyökalun kumisen tiivisterenkaan kulutuskestävyyttä?

Sähkötyökaluteollisuudessa kumiset tiivisterenkaat ovat avainkomponentteja, ja niiden kulutuskestävyys vaikuttaa suoraan työkalun yleiseen suorituskykyyn ja käyttöikään. Kun sähkötyökalut kehittyvät kohti korkeaa tehoa ja hyötysuhdetta, kumitiivisteiden kulutuskestävyydelle asetetaan korkeampia vaatimuksia. Siksi kumin kaavan optimoinnista on tullut keskeinen tapa parantaa sähkötyökalun kumisen tiivisterenkaan kulutuskestävyyttä.

1. Ymmärtää materiaalin perusominaisuudet

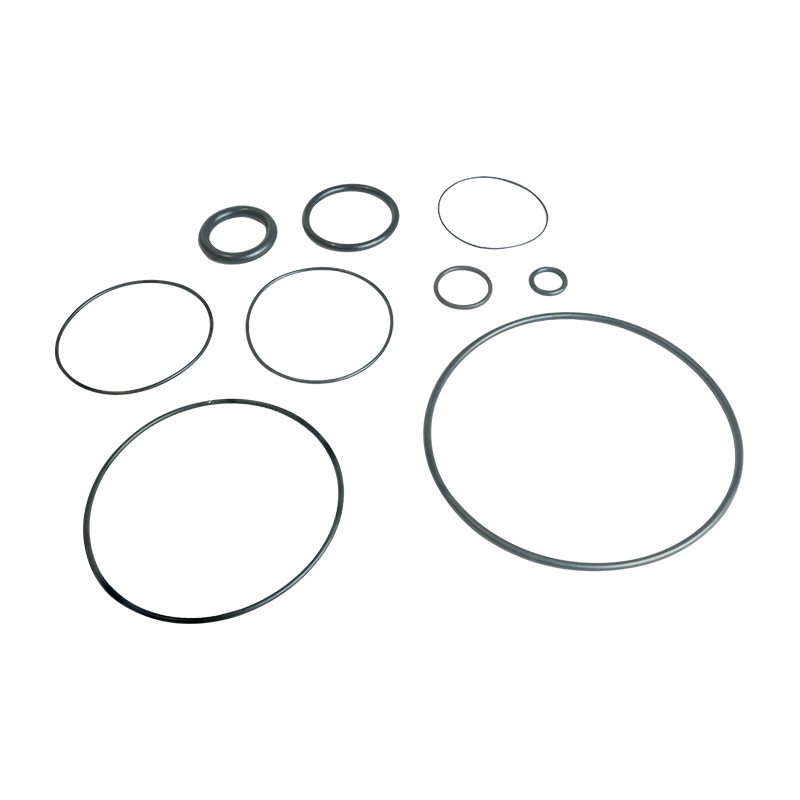

Syvällinen ymmärrys ja sopivien kumipohjamateriaalien valinta ovat kaavan optimoinnin perusta. Sähkötyökalujen kumiset tiivisterenkaat, joiden on kestettävä korkeataajuista tärinää ja kitkaa, yleisesti käytettyjä materiaaleja ovat nitriilikumi (nbr), fluorikumi (fkm) jne. Näillä materiaaleilla on omat etunsa kulutuskestävyyden, öljyn kestävyyden, kemiallisten välineiden kestävyys ja lämmönkestävyys. Nbr:ää käytetään laajalti öljytiivisteissä ja muissa tiivisteissä sen hyvän kulutuskestävyyden ja öljynkestävyyden vuoksi; kun taas fkm tunnetaan erinomaisesta korkeiden lämpötilojen kestävyydestään ja kemiallisesta stabiilisuudestaan.

2. Lisää kulutusta kestävä täyteaine

Sopivan määrän kulutusta kestävää täyteainetta lisäämällä kumikoostumukseen on tehokas tapa parantaa kulutuskestävyyttä. Yleisiä kulutusta kestäviä täyteaineita ovat hiilimusta, grafiitti, molybdeenidisulfidi jne. Hiilimusta ei vain voi parantaa kumin kovuutta ja kulutuskestävyyttä, vaan myös parantaa sähkötyökalun kumisen tiivisterenkaan vetolujuutta ja repäisylujuutta; grafiitilla ja molybdeenidisulfidilla on alhaisemmat kitkakertoimet ja ne voivat tehokkaasti vähentää kitkan tuottamaa lämpöä. Ja kulumista. Täyteaineiden tyyppiä, hiukkaskokoa ja annostusta tarkasti säätelemällä saadaan kulutuksenkestävyys sähkötyökalun kumitiivisterengas voidaan merkittävästi parantaa samalla kun varmistetaan sähkötyökalun kumisen tiivisterenkaan joustavuus.

3. Säädä vulkanointijärjestelmää

Vulkanointi on avainvaihe kumin käsittelyprosessissa. Vulkanoinnilla kumimolekyylien välille voidaan muodostaa vakaa silloitettu rakenne, mikä parantaa kumin kovuutta, lujuutta ja kulutuskestävyyttä. Vulkanointijärjestelmän optimointi on tärkeä tapa parantaa kumitiivisterenkaiden kulutuskestävyyttä. Erityisesti kumi voi saavuttaa optimaalisen vulkanointitilan säätämällä parametreja, kuten vulkanointiaineen tyyppiä ja määrää sekä vulkanointilämpötilaa ja -aikaa. Samaan aikaan kiihdyttimien, aktivaattorien ja muiden lisäaineiden käyttö voi edelleen parantaa vulkanointivaikutusta ja parantaa kumin kulutuskestävyyttä.

4. Pehmittimien ja pehmittimien käyttöönotto

Vaikka pehmittimiä ja pehmittimiä käytetään yleensä parantamaan kumin työstöominaisuuksia ja joustavuutta, ne voivat joissakin tapauksissa myös epäsuorasti parantaa sähkötyökalun kumin tiivisterenkaan kulutuskestävyyttä. Lisäämällä sopiva määrä pehmitintä tai pehmennysainetta voi vähentää kumin kovuutta ja haurautta, mikä helpottaa korkeataajuisen tärinän ja kitkan aiheuttamaa muodonmuutosta sopeutumista. On kuitenkin huomattava, että pehmittimien ja pehmittimien annostusta on valvottava tiukasti liiallisen käytön välttämiseksi, mikä johtaa kumin lujuuden ja kulutuskestävyyden heikkenemiseen.

5. Ota käyttöön kehittynyt sekoitus- ja dispergointitekniikka

Kumikoostumuksissa sekoituksen ja dispergoinnin tasaisuus komponenttien välillä vaikuttaa merkittävästi lopputuotteen suorituskykyyn. Kehittyneen sekoitus- ja dispergointitekniikan käyttö voi varmistaa, että erilaiset täyteaineet, pehmittimet, vulkanointiaineet ja muut lisäaineet jakautuvat tasaisesti kumimatriisiin, mikä parantaa sähkötyökalun kumisen tiivisterenkaan kulutuskestävyyttä ja muita kattavia ominaisuuksia. Esimerkiksi kehittyneiden laitteiden, kuten korkean leikkausvoiman sekoittimien tai ultraäänidispersioteknologian käyttö voi parantaa sekoitus- ja dispersiovaikutuksia.

Pysy ajan tasalla kaikista uusimmista tuotteistamme

- Osoite: No. 6 Yangsha Road, Chengbei Industrial Park, Huilong Town, Qidong City, Jiangsu Province, Kiina

- Puhelin: +86-13906283641+86-18934546679

- Faksi: +86-0513-83698022

- Sähköposti: [email protected]