Web-valikko

Tuotehaku

Kieli

Poistu valikosta

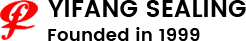

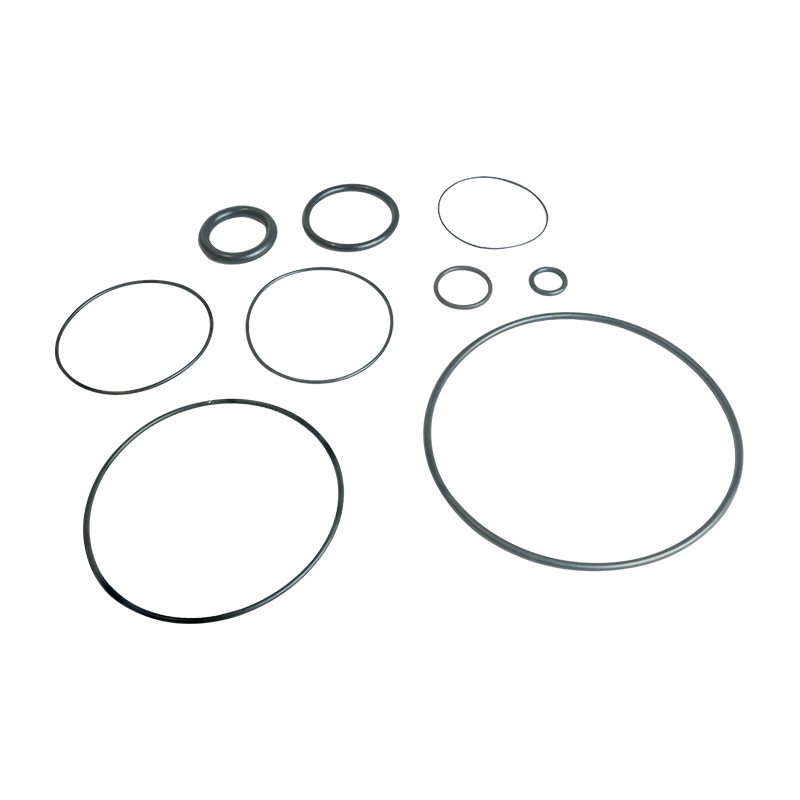

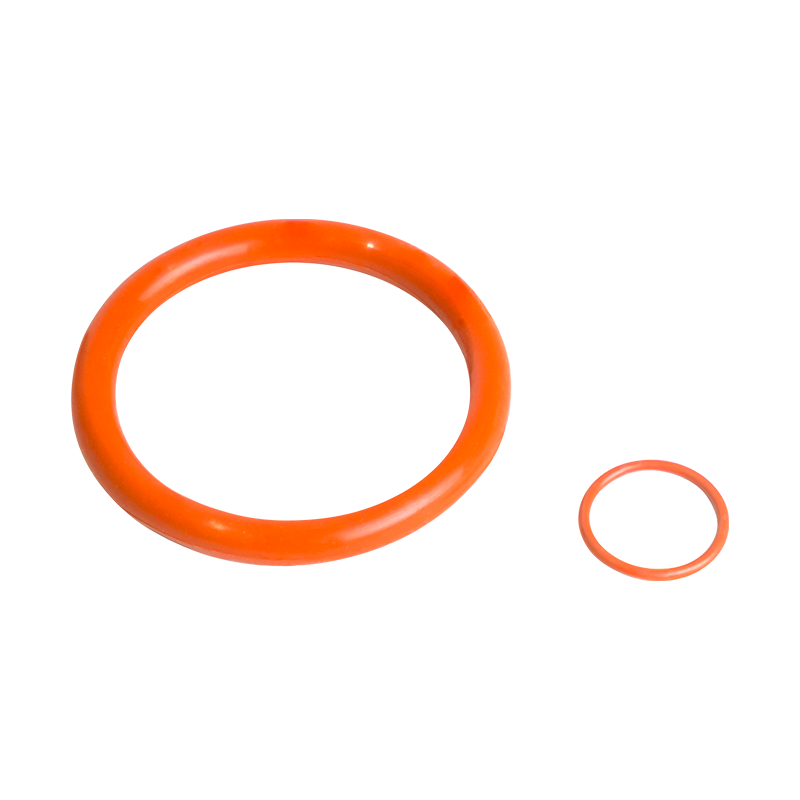

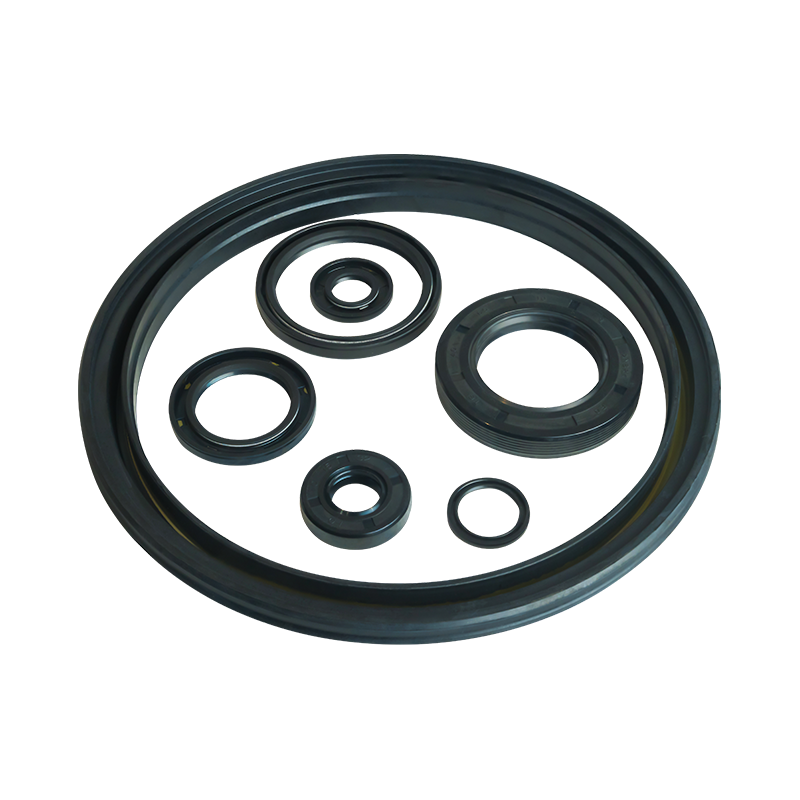

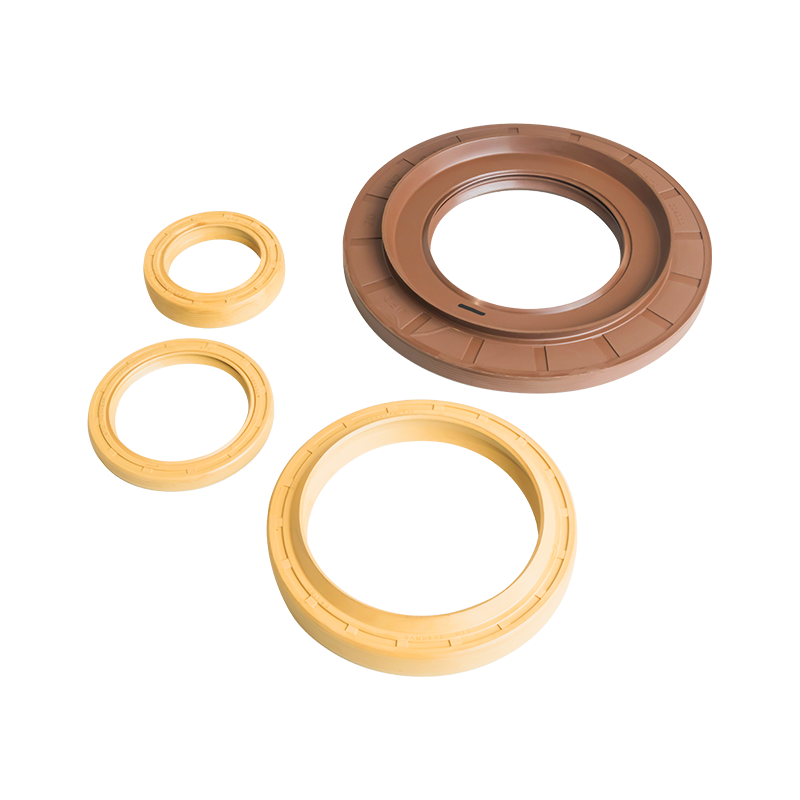

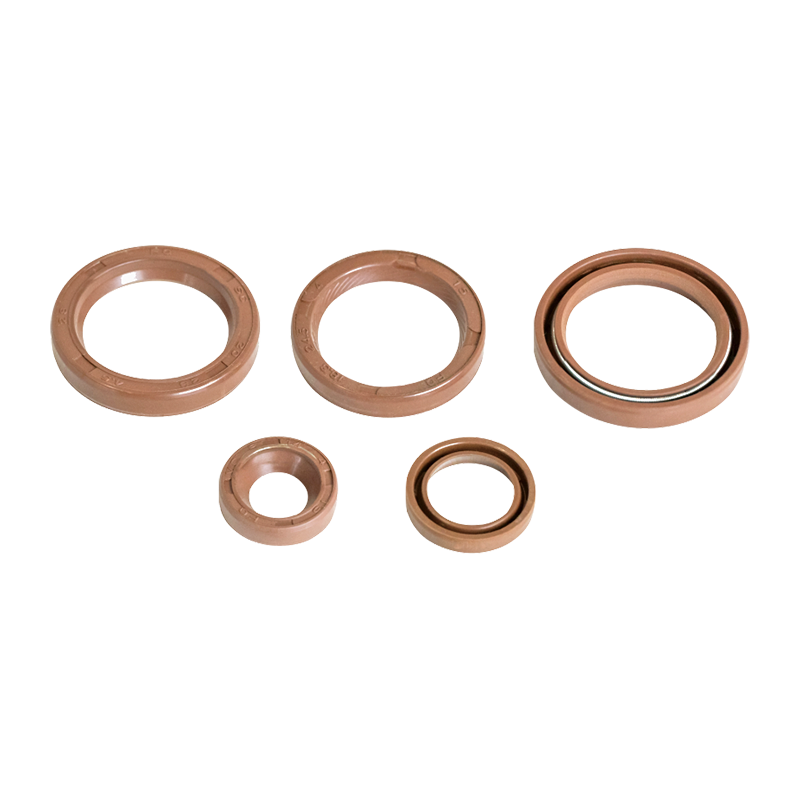

Hydratettu nitriilikumin (HNBR) O-rengastiivistepakkaus: vulkanisointikäsittely

Nykyaikaisella teollisuusalalla, etenkin auto-, öljy-, kaasu- ja teollisuuskoneiden alalla, O-rengaslaitepaketit ovat erittäin suosittuja niiden erinomaisesta tiivistyksen suorituskyvystä ja kestävyydestä. Heidän joukossaan, hydratut nitriilikumit (HNBR) O-rengastiivisarjat on tullut edullinen tiivistysliuos korkealle lämpötilaan, korkeaan paineeseen ja ankariin kemiallisiin ympäristöihin niiden erinomaisen lämmönkestävyyden, öljynkestävyyden, kemiallisen korroosionkestävyyden ja korkean elastisuuden vuoksi. Tärkeänä yhteytenä HNBR-O-renkaiden valmistusprosessissa vulkanisointihoidolla on tärkeä rooli sen mekaanisten ominaisuuksien ja joustavuuden parantamisessa.

1. Hydratun nitriilikumin ominaisuudet (HNBR)

Hydratettu nitriilikumit ovat erittäin tyydyttyneitä elastomeeriä, joka on saatu perinteisen nitriilikumin (NBR) erityisellä hydrauskäsittelyllä. Tämä käsittely vähentää tyydyttymättömyyttä kumimolekyyliketjussa, mikä parantaa merkittävästi sen lämmönkestävyyttä, ikääntymiskestävyyttä, kemiallista korroosionkestävyyttä ja mekaanista lujuutta. Alkuperäiseen nitriilikumiin verrattuna HNBR voi pysyä vakaana korkeammissa lämpötiloissa ja sillä on parempi öljynkestävyys ja kulutuskestävyys. Nämä ominaisuudet antavat HNBR O-renkaan tiivistyspaketit erinomaisten tiivistysvaikutusten suorittamiseksi monissa ankarissa ympäristöissä.

2. Vulkanisaatiohoidon merkitys ja prosessi

Vulkanisointikäsittely on avainaskel HNBR-O-renkaiden valmistusprosessissa, joka määrittää O-renkaiden lopulliset ja kemialliset ominaisuudet. Vulkanisointi on kemiallinen reaktioprosessi, joka silittää kumimolekyyliketjut lämmityksen ja/tai paineistumisen kautta vakaan verkkorakenteen muodostamiseksi. Tämä verkkorakenne antaa kumille suuremman vetolujuuden, kyynelvoimakkuuden ja kulutuskestävyyden sekä paremman joustavan talteen.

Erityinen vulkanisointikäsittely sisältää:

Esilämmitysvaihe: Ennen vulkanoinnin alkamista HNBR-O-rengas on yleensä esilämmitettava tiettyyn lämpötilaan vulkanisaatioreaktion alkamisen nopeuttamiseksi. Esilämmityslämpötila ja aika on säädettävä HNBR: n erityiskaavan ja vulkanointiprosessin mukaisesti.

Vulkanisaatioreaktiovaihe: Esilämmitetty O-rengas sijoitetaan vulkanisointimuottiin ja lähetetään sitten vulkanoijalle lämmitystä ja paineistamista varten. Vulkanisaatiolämpötila on yleensä korkea, ja HNBR: lle se on yleensä välillä 150 - 200 ℃. Vulkanisaatioaika riippuu O-renkaan paksuudesta, vulkanisaatiolämpötilasta ja vulkanoivan aineen tyypistä, yleensä muutaman minuutin ja muutaman tunnin välillä. Tässä vaiheessa ristikkäin reaktiot tapahtuvat kumimolekyyliketjujen välillä vakaan verkkorakenteen muodostamiseksi.

Vulkanisaation jälkeinen vaihe: Kun vulkanisointireaktio on valmis, O-renkaan annetaan yleensä jäähtyä luonnollisesti huoneenlämpötilaan vulkanaattorissa vulkanisaatioreaktion jälkeisen suorittamiseksi. Tämä vaihe auttaa edelleen stabiloimaan vulkanoidun tuotteen rakennetta ja parantamaan sen mekaanisia ominaisuuksia ja joustavuutta.

Demolding ja tarkastus: Jäähdytyksen jälkeen O-rengas poistetaan vulkanisaatiomuotista ja altistetaan ulkonäön tarkastus- ja suorituskyvyn testaamiselle. Tarkastus sisältää O-renkaan koon, muodon, pinnan laadun ja onko virheitä, kuten halkeamia ja kuplia. Suorituskyvyn testaus sisältää indikaattorien, kuten vetolujuuden, kyynelvoimakkuuden, kovuuden ja kompression pysyvän muodonmuutoksen testauksen.

3. Lämpötila ja ajan hallinta vulkanoinnin aikana

Vulkanisointiprosessin aikana lämpötila ja aika ovat kaksi kriittistä parametria. Lämpötila vaikuttaa suoraan vulkanaatioreaktion nopeuteen ja asteeseen, kun taas ajan pituus määrittää vulkanisaatioreaktion riittävyyden. HNBR: lle sen molekyylirakenteen ominaisuuksien vuoksi lämpötilaa ja aikaa on valvottava tiukasti vulkanointiprosessin aikana tuotteen laadun varmistamiseksi.

4. Vulkanisaation vaikutus HNBR O-renkaan tiivistyssarjoihin

Vulkanisoitujen HNBR O-renkaan tiivistyspakkausten mekaanisia ominaisuuksia ja joustavuutta on parantunut merkittävästi. Tämä parannus antaa O-renkaalle mahdollisuuden ylläpitää paremmin muodon ja tiivistysvaikutuksensa paineen alaisena, mikä parantaa sen tiivistymistehokkuutta. Lisäksi vulkanointi voi myös parantaa O-renkaan kulutuskestävyyttä ja korroosionkestävyyttä, jolloin se pystyy ylläpitämään pidemmän käyttöiän ankarissa ympäristöissä.

Pysy ajan tasalla kaikista uusimmista tuotteistamme

- Osoite: No. 6 Yangsha Road, Chengbei Industrial Park, Huilong Town, Qidong City, Jiangsu Province, Kiina

- Puhelin: +86-13906283641+86-18934546679

- Faksi: +86-0513-83698022

- Sähköposti: [email protected]