Web-valikko

Tuotehaku

Kieli

Poistu valikosta

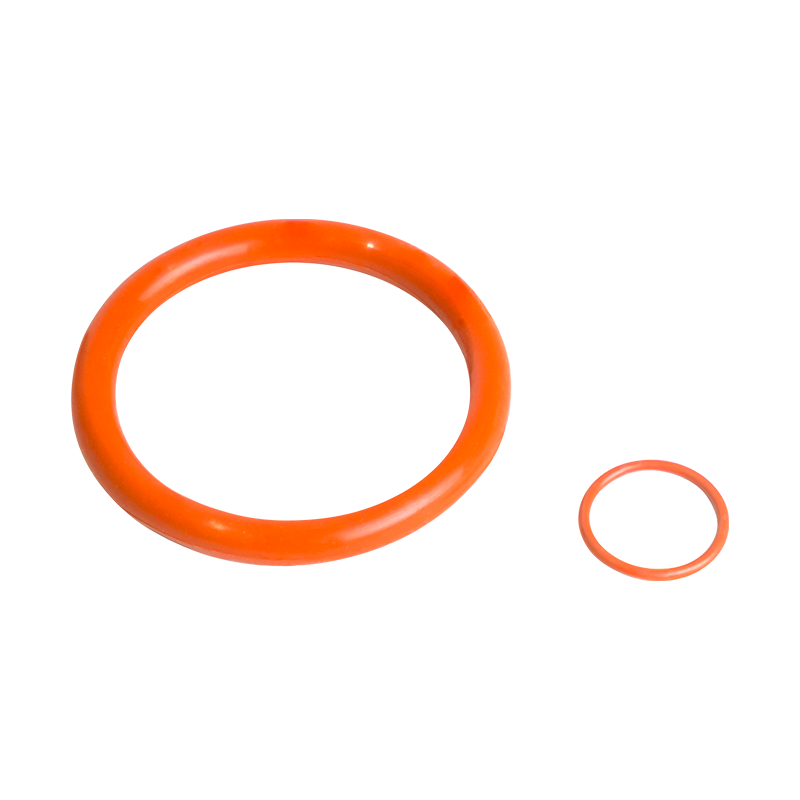

Fluororubberin (FKM) O-rengastiivisteiden keskeiset suorituskyky- ja sovellusnäkökohdat

Kuinka FKM-O-renkaat toimivat ääriolosuhteissa?

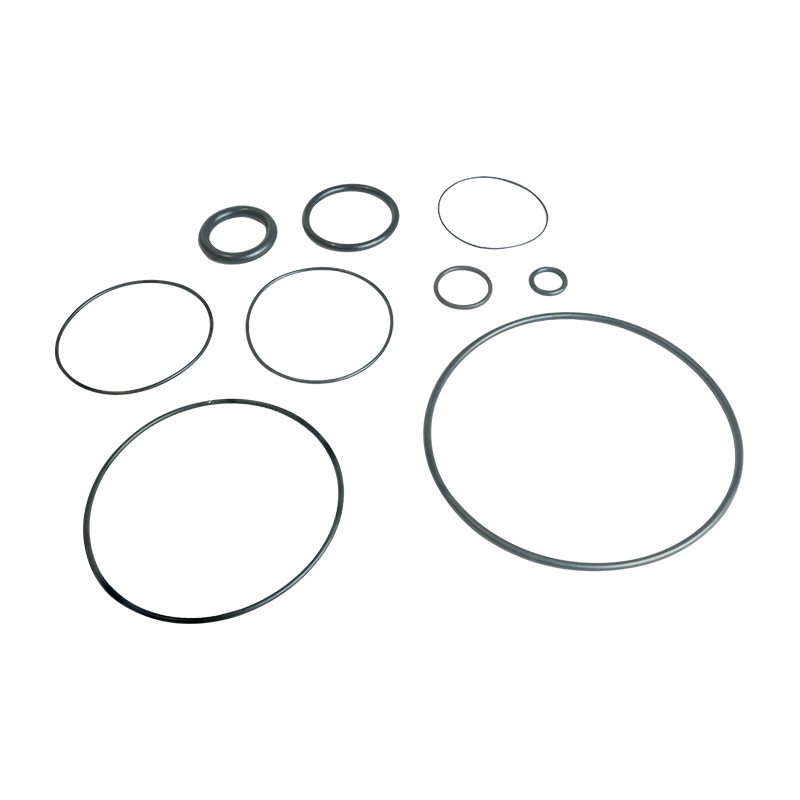

Nykyaikaisella teollisuusalueella laitteiden toimintaympäristö on tulossa yhä monimutkaisemmaksi, ja äärimmäiset työolot ovat esittäneet tiukat vaatimukset tiivistyskomponenteille. FKM-O-O-renkaiden ainutlaatuisilla molekyylirakenteilla ja kemiallisilla ominaisuuksilla on erinomainen suorituskyky korkean lämpötilan vastustuskyvyssä, kemiallisessa vastustuskyvyssä, ikääntymiskestävyydessä jne., Josta niistä on ihanteellinen valinta tiivistämiseen äärimmäisissä työoloissa.

Korkea lämpötilankestävyys FKM O-rengastiivisteet on erityisen erinomainen. Sen pääketju koostuu hiilihiilisidoksista ja fluori-hiilisidoksista. Fluori-hiilisidoksen sidos on erittäin korkea sidosenergia jopa 485 kJ/mol, mikä on paljon korkeampi kuin hiilihydyn sidos (413 kJ/mol). Tämän ansiosta FKM voi toimia vakaasti pitkään korkean lämpötilan ympäristössä 200 ℃ -250 ℃. Jotkut erityisesti formuloidut FKM: n kestävät jopa hetkelliset korkeat lämpötilat 300 ℃. Petrokemian putkistojen korkean lämpötilan osien autojen tiivistäminen ja automaattisen moottorin tiivistäminen ja tiivistäminen FKM O-Renkaat voivat tehokkaasti estää keskipitkän vuodon korkean lämpötilan vastuskyvyn kanssa ja varmistaa laitteiden jatkuvan ja vakaan käytön.

Kemiallisen korroosion vastus on FKM O-Renkaiden toinen ydin etu. Fluoriatomien voimakas elektronegatiivisuus muodostaa erittäin stabiilin elektronipilvensuojakerroksen FKM -molekyyliketjun pinnalle vähentäen huomattavasti molekyyliketjun mahdollisuutta reagoi kemiallisilla väliaineilla. Siksi FKM-O-Renkaat ovat hyvä toleranssi useimpiin orgaanisiin liuottimiin, epäorgaanisiin hapoihin ja vahvoihin hapettimiin. Esimerkiksi vahvoissa hapettumishappoympäristöissä, kuten konsentroituneessa rikkihappossa ja konsentroituneessa typpihapolla, samoin kuin orgaaniset liuotinympäristöt, kuten bensiini ja diesel On kuitenkin huomattava, että FKM: llä on huono toleranssi polaarisiin liuottimiin, kuten amiiniin, ketoneihin ja estereihin, ja huolellista arviointia tarvitaan sitä käytettäessä näissä mediaympäristöissä.

Ikääntymiskestävyyden kannalta myös FKM O-renkaat toimivat hyvin. Olipa kyseessä lämpöhapettava ikääntyminen, otsonin ikääntyminen tai ultraviolettien ikääntyminen, FKM osoittaa voimakasta vastustusta. Lämpöoksidatiivisen ikääntymisprosessin aikana FKM -molekyyliketjun stabiilisuus hidastaa tehokkaasti oksidatiivisen hajoamisen nopeutta; Sen molekyylirakenteella on luonnollinen vastus otsonille, ja sitä voidaan käyttää pitkään korkean keskittymisen otsoniympäristössä ilman halkeilua; Samanaikaisesti FKM: llä on heikko kyky absorboida ultraviolettisäteitä, ja käytettäessä ulkoympäristöissä sen ikääntymisnopeus on huomattavasti alhaisempi kuin monet muut kumimateriaalit.

Kuinka valita FKM O-Renkaiden kovuus ja materiaalinen kaava oikein?

FKM-O-renkaiden kovuus ja materiaalinen kaava vaikuttavat suoraan niiden tiivistymiskykyyn ja käyttöikäyn. Oikea valinta on avain tiivistysvaikutuksen varmistamiseen.

Kovuus on yksi tärkeimmistä FKM-O-renkaiden suorituskykyindikaattoreista, jotka yleensä ilmaistaan rannalla A, jolla on yhteinen alue 60-90 rannikko A. FKM-O-renkaat, joilla on alhaisempi kovuus (kuten 60-70 rannalla a) on hyvä joustavuus ja puristusmuodostusten palautumiskyky, ja ne ovat sopivia työolosuhteisiin, joilla on suuri pinnan karheus tai suuret tiivistymisaukot. Ne voivat paremmin täyttää pienet viat tiivistyspinnalla ja muodostaa tehokkaan tiivisteen. Matala-arvoiset O-renkaat ovat kuitenkin alttiita suulakepuristuksen muodonmuutokselle korkeapaineympäristöissä, mikä johtaa tiivisanvihan vikaantumiseen. FKM O-Renkaat, joilla on korkea kovuus (80-90 ranta A), on korkeammat ekstruusioiden vastaiset ominaisuudet ja ne sopivat korkeapaineisiin tiivistysskenaarioihin, mutta niiden joustavuus on suhteellisen huono ja vaatii korkeamman istuvuuden tiivistyspinnalle.

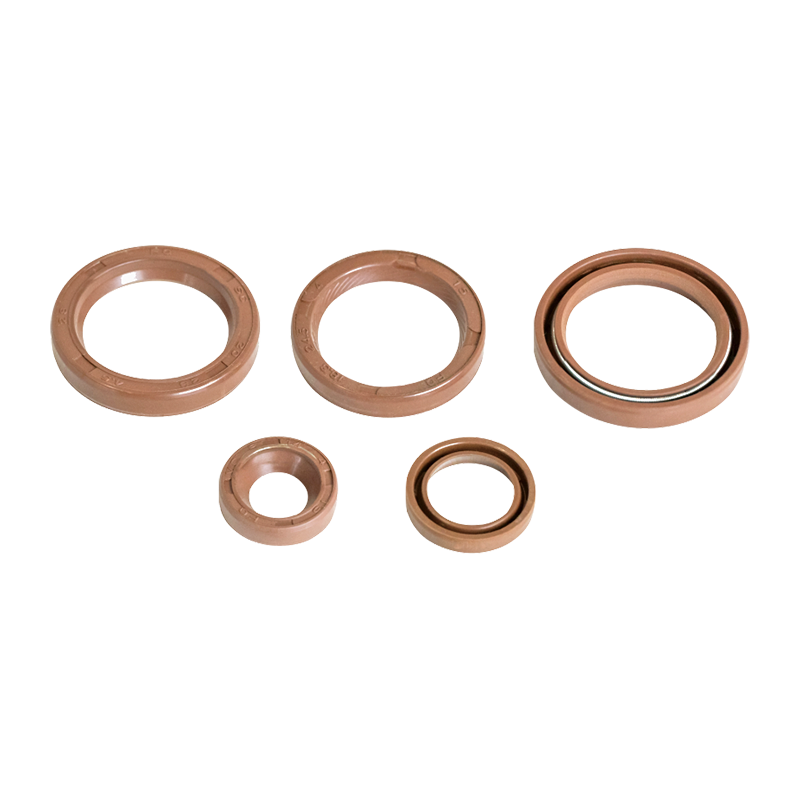

Materiaalikaavan fluoripitoisuus on ydinkerroin, joka vaikuttaa FKM O-Renkaiden suorituskykyyn. Mitä korkeampi fluoripitoisuus, sitä vahvempi FKM: n kemiallinen vastus ja korkea lämpötilan vastustuskyky, mutta se johtaa myös lisääntyneeseen materiaalin kovuuteen, lisääntyneisiin prosessointivaikeuksiin ja korkeampiin kustannuksiin. Yleisesti ottaen keskipitkän fluorin kumi, jonka fluoripitoisuus on 66% - 71%, on hyvä tasapaino kemiallisen resistenssin, fysikaalisten ja mekaanisten ominaisuuksien ja kustannusten välillä, ja se sopii useimpiin tavanomaisimpiin teollisten tiivistysskenaarioihin; Vaikka korkean fluorikumin, jonka fluoripitoisuus on yli 75%, vaikka kemiallinen vastus ja korkea lämpötilankestävyys paranevat edelleen, se on kallista ja sitä käytetään pääasiassa ilmailu-, puolijohteiden ja muiden kenttien kanssa, joilla on erittäin korkeat suorituskykyvaatimukset.

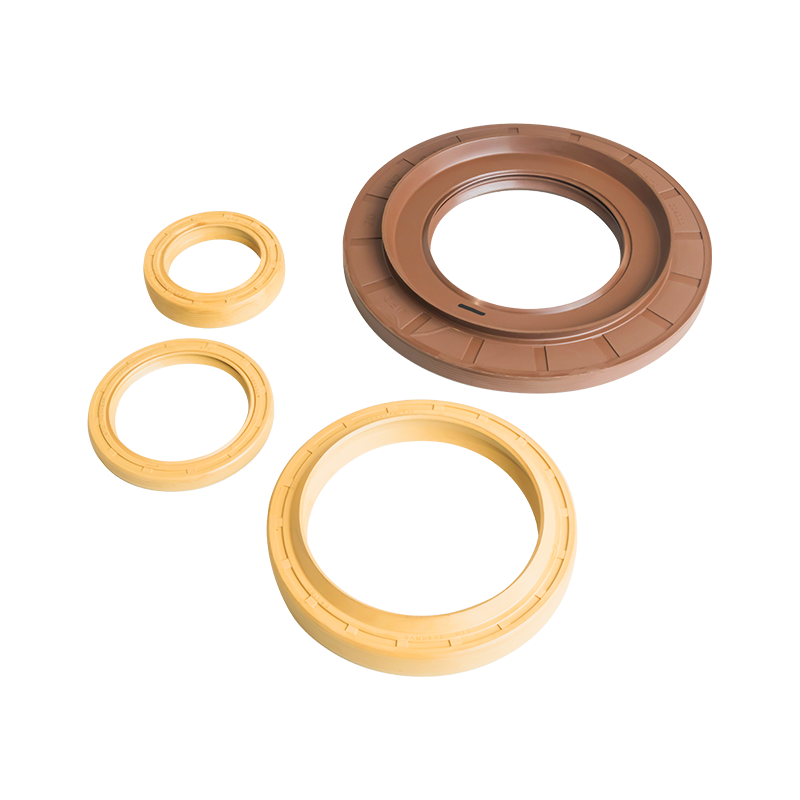

Kovetusjärjestelmällä on myös tärkeä vaikutus FKM-O-renkaiden suorituskykyyn. Yleisesti käytettyjä kovetusjärjestelmiä ovat peroksidien kovetusjärjestelmä, amiini -kovetusjärjestelmä ja fenolihartsin kovetusjärjestelmä. Peroksidikovetusjärjestelmän kovettamilla FKM-O-renkailla on erinomainen korkea lämpötilan vastus ja pysyvä muodonmuutoksen suorituskyky, ja vulkanoidulla kumilla on korkea puhtaus, joka sopii teollisuudelle, jolla on korkea hygieniavaatimukset, kuten elintarvike ja lääketiede; Amiini -kovetusjärjestelmässä on nopea kovetusnopeus, ja vulkanoidulla kumilla on suuri vetolujuus, mutta korkea lämpötilankestävyys on suhteellisen huono; Fenolihartsin kovetusjärjestelmä voi antaa FKM-O-renkaat hyvän kemiallisen vastustuskyvyn ja lämpötilankestävyyden, ja sitä käytetään laajasti petrokemian kentällä.

Missä on sovellettava raja FKM: n ja muiden elastomeeritiivisteiden välillä?

Tiivisteaineistojen valinnassa FKM ja elastomeerit, kuten NBR, HNBR ja FFKM, on kumpikin omat edut ja haitat. Sovellettavien rajojen selventäminen auttaa tekemään kohtuullisen valinnan.

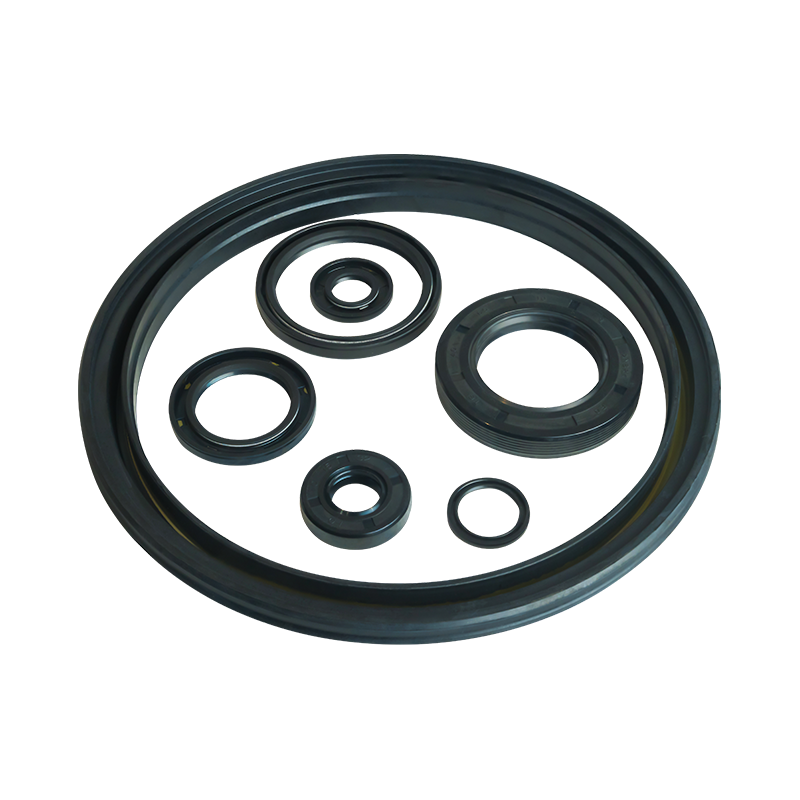

Nitriilikumit (NBR) on yksi yleisimmin käytetyistä kumitiivisteistä. Sen suurin etu on, että sillä on hyvä toleranssi mineraaliöljyyn, eläin- ja kasviöljyihin, ja se on edullinen ja sillä on erinomainen prosessointi. NBR: n käyttölämpötila -alue on yleensä -40 ℃ - 120 ℃. Se soveltuu kohtauksiin, kuten autojen polttoainejärjestelmiin ja hydraulisiin järjestelmiin, joilla on korkeat vaatimukset öljynkestävyydelle, mutta suhteellisen lievä lämpötila ja kemialliset väliaineympäristöt. NBR: n lämpötilankestävyys, kemiallinen vastus ja ikääntymiskestävyys ovat kuitenkin huomattavasti alempia kuin FKM, ja se ikääntyy ja epäonnistuu nopeasti korkeassa lämpötilassa ja vahvoissa kemiallisissa keskiympäristöissä.

Hydratettu nitriilikumit (HNBR) on nbr: n hydrattu tuote. Hydrattamalla kaksois sidokset NBR -molekyyliketjussa, sen korkea lämpötilankestävyys, ikääntymisvastus ja kemiallinen resistenssi paranevat merkittävästi. HNBR: n käyttölämpötila -alue voi saavuttaa -35 ℃ - 150 ℃. Joissakin keskilämpötilassa ja kemiallisissa keskiympäristöissä sen suorituskyky on lähellä FKM: ää, mutta hinta on suhteellisen alhainen. HNBR: n suorituskyky vahvoissa hapettumisvälineissä ja korkean lämpötilan ympäristöissä ei kuitenkaan ole vielä verrattavissa FKM: ään. Se soveltuu työolosuhteisiin, kuten automoottorien oheislaitteisiin ja teollisuusvaihteistotiivisteisiin.

Perfluoroelastomeer (FFKM) on kumi materiaali, jolla on suurin fluoripitoisuus. Sillä on parempi korkea lämpötila ja kemiallinen vastus kuin FKM. Se voi toimia pitkään korkeassa lämpötilassa 327 ° C ja kestää melkein kaikki kemialliset väliaineet. FFKM on kuitenkin kallis, vaikea käsitellä ja sillä on heikko matalan lämpötilan suorituskyky. Siksi sitä käytetään pääasiassa erityisillä aloilla, kuten puolijohteiden valmistus ja kemiallinen reaktorin tiivistys, joilla on erittäin korkeat vaatimukset suorituskyvyn tiivistymiselle ja jotka eivät ota huomioon kustannuksia. Sitä vastoin FKM on löytänyt paremman tasapainon suorituskyvyn ja kustannusten välillä, ja se sopii tavanomaiseen tiivistystarpeeseen useimmissa teollisuusaloilla.

Mihin teknisiin pisteisiin tulisi kiinnittää huomiota FKM-O-O-renkaiden asentamisessa ja käytettäessä?

Oikea asennus ja käyttö ovat avain maksimoidakseen FKM-O-Renkaiden tiivistymistehokkuuden ja pidentämään niiden käyttöikä. Huomiota olisi kiinnitettävä teknisiin pisteisiin, kuten pinnan karheus, puristusnopeuden suunnittelu ja vikatila.

Tiivistyspinnan pinnan karheus on merkittävä vaikutus FKM-O-renkaan tiivistysvaikutukseen. Yleisesti ottaen tiivistyspinnan pinnan karheuden RA -arvoa tulisi ohjata välillä 0,8 - 3,2 μm. Liian karkea pinta naarmuttaa O-renkaan pintaa ja muodostaa vuotokanavan; Liian sileä pinta ei ole edistänyt O-renkaan ja tiivistyspinnan välistä sopivuutta, ja rajapinnan vuoto on alttiita. Lisäksi tiivistyspinnan prosessointitarkkuutta on myös valvottava tiukasti mittapoikkeamien välttämiseksi, jotka johtavat O-renkaan väärään asennukseen.

FKM-O-renkaiden puristusnopeussuunnitelma liittyy suoraan tiivistysvaikutukseen ja käyttöikäyn. Jos puristusaste on liian korkea, O-renkaiden ikääntyminen ja kuluminen kiihtyy, lyhentämällä käyttöikä; Jos puristusnopeus on liian alhainen, tehokasta sinettiä ei voida muodostaa. Yleensä FKM -O -renkaiden puristusnopeutta suositellaan hallitaan 15 - 25% staattisen tiivistyksen suhteen, ja puristusaste voidaan vähentää asianmukaisesti 10% - 15%: iin dynaamisen tiivistyksen suhteen. Samanaikaisesti on otettava huomioon myös tekijöiden, kuten työlämpötila ja keskipaine puristusnopeuteen, vaikutusta. Korkean lämpötilan ympäristössä materiaali lämmittelee lämpöä, ja puristusnopeutta tulisi vähentää asianmukaisesti; Korkeassa paineympäristössä puristusnopeutta on nostettava asianmukaisesti suulakepuristuksen muodonmuutoksen estämiseksi.

FKM-O-renkaiden vikatapojen ymmärtäminen voi auttaa estämään viat etukäteen. Yleisiä vikatapoja ovat suulakepuristushäiriö, kulumishäiriö, ikääntymisen vika ja kemiallinen korroosiohäiriö. Suulakepuristushäiriö tapahtuu pääasiassa korkeapaineympäristöissä. Kun tiivistyskuilu on liian suuri, O-rengas puristetaan aukkoon ja vaurioituu. Tätä voidaan välttää valitsemalla O-renkaat, joilla on sopiva kovuus ja hallitsemalla tiivistyskuilua. Kulutusvaurio johtuu pääosin kitkasta dynaamisen tiivistyksen aikana. Käyttöä voidaan vähentää optimoimalla tiivisteka Struct ja voidelausväliaineiden avulla. Ikääntyvä vika ja kemiallinen korroosiohäiriö liittyvät läheisesti työympäristöön. On tarpeen valita asianmukainen materiaalikaava todellisten työolojen mukaisesti ja tarkistaa ja korvata säännöllisesti O-renkaat.

Pysy ajan tasalla kaikista uusimmista tuotteistamme

- Osoite: No. 6 Yangsha Road, Chengbei Industrial Park, Huilong Town, Qidong City, Jiangsu Province, Kiina

- Puhelin: +86-13906283641+86-18934546679

- Faksi: +86-0513-83698022

- Sähköposti: [email protected]